1.Định nghĩa, khái niệm về chỉ may:

Chỉ may đươc cấu tạo có khả năng kéo căng, biến dạng xoắn trong suốt chu kì sống của sản phẩm. Chức năng cơ bản của chỉ là để tạo hiệu ứng thẩm mĩ và thực hiện nhiệm vụ may ghép các bộ phận chi tiết với nhau.

Theo định nghĩa được đưa ra bởi ASTM thì chỉ may là các sợi mềm dẻo, dễ uốn, đường kính sợi nhỏ, rất đều,… thường được xử lý gia công bề mặt ngoài bằng cách nhuộm, quét dầu,…dùng để may ghép hai hay nhiều miếng vải hoặc vật dụng với nhau thông qua đường may. Nó có thể được đưa ra bởi độ nhẵn, đều, gia công xử lí bề mặt thông qua quá trình hoàn tất để làm cho chỉ có độ bền khi di chuyển qua mắt kim và xuyên qua vải trong quá trình may.

Chỉ may được sử dụng rộng rãi: trong may mặc, túi khí, bàn ghế,…

2.Phân loại chỉ may

Chỉ may là thành phần chính để ráp nối các chi tiết vải tách rời thành sản phẩm may. Chỉ may được làm từ các nguyên liệu khác nhau.Chỉ may có thể được làm từ các loại xơ có nguồn gốc tự nhiên như bông, len, tơ tằm,… nguồn gốc nhân tạo như vixco, PES, PA, PAN,… hay kết hợp cả hai loại nguyên liệu trên. Chỉ may có thể được kéo từ xơ filament đơn hay nhiều xơ filament được xe săn với nhau hoặc tạo dún texture sử dùng may các sản phẩm co giãn lớn như quần áo bơi, quần áo thể thao, bo gấu áo,… tùy vào mục đích sử dụng. Các loại chỉ may khác

nhau cho ta các tính chất riêng biệt khác nhau. Có thể phân loại chỉ may theo nhiều cách sau đây:

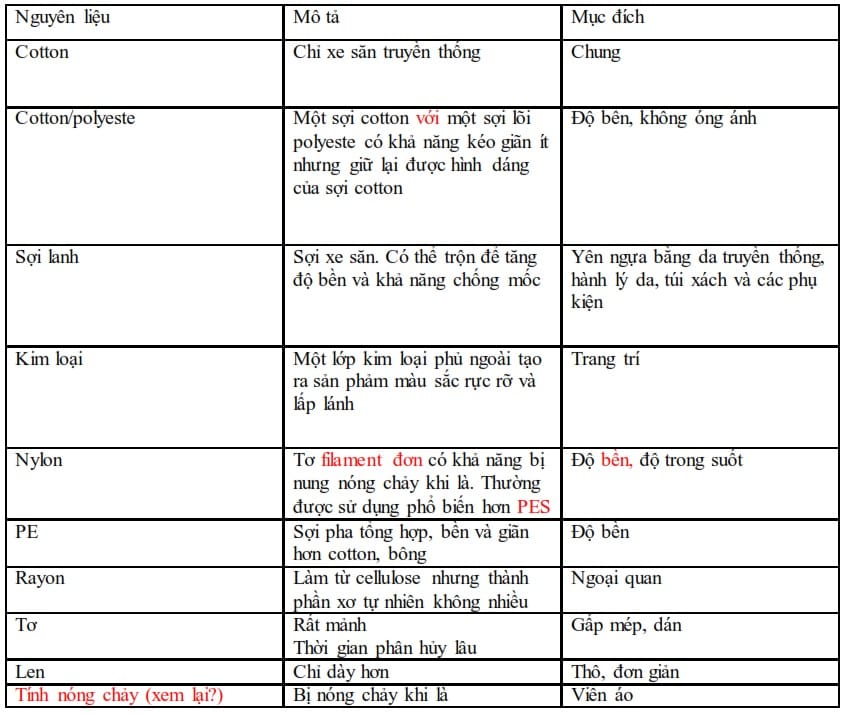

2.1. Phân loại chỉ may theo nguyên liệu gia công

Tùy theo nguyên liệu gia công khác nhau mà ta có chỉ bông, chỉ len, chỉ tơ tằm, chỉ PeCo,…

Dưới đây là một số loại nguyên liệu phổ biến dùng làm chỉ may và mục đích sử dụng của chúng:

2.2.Phân loại chỉ may theo cấu trúc chỉ: chỉ từ sợi kéo từ xơ cắt ngắn, sợi lõi, sợi filament.

– Chỉ làm từ sợi kéo từ xơ cắt ngắn gồm các xơ cắt ngắn: Có thể dùng nhiều loại xơ nhưng xơ phổ biến nhất là PES. Hai tới sáu sợi đơn được xe lại với nhau. Chỉ từ sợi kéo sợi xơ ngắn bền, có độ đàn hồi và độ bền mài mòn tốt. Chỉ làm từ sợi lõi xơ cắt ngắn gồm có sợi

filament polyeste hoặc nilon được bao quanh bới xơ cắt ngắn thường là bông và polyeste. Chỉ từ sợi lõi có độ vặn đường may ít hơn và đường may ít nhăn hơn chỉ làm từ sợi xơ ngắn khi mà kim đi xuyên qua vải.

-Sợi lõi: Được bọc bông cung cấp độ bền và tính dễ chịu. Ngoài ra chỉ từ sợi lõi sử dụng bông là lý tưởng cho quần áo 100% được nhuộm. Chỉ từ sợi lõi có khả năng may tốt hơn chỉ từ xơ cắt ngắn. Điển hình là chỉ từ sợi lõi so độ bền cao hơn chỉ từ sợi cắt ngắn có cùng kích thước. Ngoài ra độ săn so thể bị tở bớt ra khỏi sợi kéo từ xơ cắt ngắn trong quá trình may làm cho chỉ kém bền hơn.

-Chỉ filament: có thể là filament đơn hoặc multifilament.

+ Chỉ filament đơn: gồm chỉ một sợi filament nylon tương tự như đầu dây câu. Các chỉ này không dễ nhìn thấy trong hàng may mặc có màu sắc bất kỳ do có màu trong suốt. Sử dụng sợi này giảm thời gian dự trữ chỉ tới mức thấp nhất và giảm không gian bảo quản cần thiết. Chỉ monofilament rất bền cho nhiều loại vải. Nó có độ bền mài mòn cao, cứng và rất trơn làm cho nó khó xử lý. Khi chỉ này bị đứt nó nhanh chóng tuột mũi ra và đầu chỉ có thể kích thích da người mặc.Do vậy nó chỉ dùng cho quần áo giá rẻ và hay dùng cho các đường may viền.

+ Chỉ multifilament: gồm nhiều sợi filament đơn được xe lại với nhau. Các filament cũng có thể được dính lại với nhau để hình thành sợi dính kết. Loại chỉ này thường sử dụng trong hàng bọc nội thất và sản phẩm giày là các sản phẩm yêu cầu độ bền cao. Chỉ multifilament có thể được tạo dún để làm cho chúng có vẻ ngoài và cảm giác giống hơn với sợi từ xơ cắt ngắn. Tạo dún làm cho chỉ thêm khả năng che phủ, giãn và làm cho người mặc thấy thêm dễ chịu và phù hợp với vải

dệt kim. Đồng thời làm cho chỉ ít tuột mũi hơn so với chỉ không tạo dún. Cả chỉ được tạo dún và không tạo dún dễ bị xoắn kiến trong qua trình may và mặc hơn là chỉ từ xơ cắt ngắn hay chỉ từ sợi lõi.

2.3. Phân loại chỉ may theo chức năng hoàn tất

Tùy theo sản phẩm may có chức năng khác nhau mà sử dụng cho chống cháy, chống mốc, chống thấm nước, chống cắt, chỉ chống tia UV, chỉ chống tia phóng xạ, chỉ từ tính, chỉ nhiễu xạ rada,…

3.Yêu cầu về tính chất của chỉ may

3.1. Yêu cầu đối với chỉ may

Chỉ may cần trượt nhẹ nhàng, trơn tru qua mắt kim rất nhỏ và qua các lớp vài mong trong quá trình may gia công để tạo ra đường may mong muốn một cách hiệu quả nhất nên cần đáp ứng một số yêu cầu sau:

-Yêu cầu cao về khả năng may

-Yêu cầu về tình bền lâu, tính ổn định cả về kích thước và màu sắc

-Yêu cầu về giá thành tương ứng với đường may mong muốn, thiết kế

-Yêu cầu về tính thẩm mỹ đường may

3.2 Các tính chất của chỉ may

Các tính chất quan trọng nhất của chỉ may liên quan đến chất lượng, công năng, khả năng may là màu chỉ, độ bền, độ đồng đều, loại xơ, chất xử lý hoàn tất, cỡ chỉ, độ săn, độ co, độ đàn hồi, độ dãn dài và cấu trúc.

– Màu chỉ: Màu chỉ tác động đến chất lượng. Màu,ánh màu và độ bóng tất cả đều nên được xem xét. Hàng may mặc chất lượng cao nhất sử dụng màu của chỉ hợp với màu chủ đạo của vải. Để hợp màu tốt nhất của vải thường màu chỉ hơi sẫm hơn màu của vải. Việc nhuộm màu chỉ rất quan trọng phải bền màu với ánh sáng và giặt. Nếu chỉ nhuộm bạc màu theo thời gian, ngoại quan của quần áo bị ảnh hưởng xấu. Chỉ không được chạy màu hoặc mòn trên vải.

– Độ bền của chỉ: Độ bền là quan trọng đối với độ bền lâu của mũi may và đường may. Đứt chỉ liên tục do chỉ kém bền trong quá trình may quần áo có thể làm hỏng kế hoạch sản xuất và dẫn đến đường may chất bền; tuy nhiên chỉ bền lại không phải luôn luôn là điều tốt.

+Độ bền đứt cao (lớn hơn 30cN/tex): Thông thường chỉ may cần bền hơn vải để không bị đứt khi may, giặt và sử dụng.

+Độ bền mài mòn, uốn, nén, xoắn, ma sát trên máy may tốc độ cao với các loại ứng suất và biến dạng lặp đi lặp lại với tấn suất cao trên chỉ may làm giảm đáng kể các tính năng và độ bền của chỉ sau khi may. Tốc độ máy may, chế độ cài đặt máy và chỉ may quyết định đến các ứng suất và biến dạng trên chỉ may.

+Độ bền màu: là khả năng giữ màu của chỉ khi giặt, ánh sáng, mồ hôi, hóa chất, là ủi,…

– Độ đều của chỉ : Yêu cầu chỉ may cần có độ đều cao, mềm mại không có lỗi , không xù lông, không xoắn kiến, không có nút không gút, không vón cục,…. đảm bảo chỉ có thể đi qua các bộ phận công tác trên máy may một cách dễ dàng. Các đoạn chỉ to không thể tự do đi qua các bộ phận tiếp xúc với chỉ của máy may có thể dẫn tới đứt chỉ trong khi may. Các đoạn chỉ mỏng có thể kém bền và gây ra đứt chỉ trong khi may hoặc trong khi mặc.

– Cỡ chỉ: Các loại vải nặng yêu cầu chỉ to hơn, vải nhẹ hơn yêu cầu chỉ mảnh hơn do chỉ càng to thì càng bền. Các loại chỉ to hơn bị mài mòn do diện tích tiếp xúc lớn hơn. Chỉ to cũng gây ra hiện tượng nhảy mũi. Do kim xuyên vào vải chỉ làm thay đỏi vị trí của sợi gần lỗ kim, Nếu chỉ quá to sự dịch chuyển này có thể gây ra nhảy mũi. Mật độ vải càng cao và chỉ càng to thì cơ hội cho nhả mũi kim may do dịch chuyển càng lớn. Để giảm hiện tượng này cần chọn chỉ mảnh nhất có thể.

– Độ săn chỉ: Hầu hết chỉ thường có hướng xoắn Z. Cách xe sợi ảnh hưởng đến độ ổn định của chỉ.Độ săn là quan trọng. Độ săn quá lớn làm cho chỉ bị xoắn kiến dẫn đến chỉ bị xoắn vòng, vòng chỉ kim nghiêng ra xa cơ cấu móc vòng chỉ trong quá trình may dẫn đến mũi may bị nhảy hoặc tạo mũi may xấu. Độ săn quá ít sẽ ảnh hưởng xấu đến độ bền của chỉ.

– Độ co chỉ: Độ co là đại lượng mà chi co lại dưới tác động của giặt hoặc làm nóng. Độ co của chỉ may nên tương hợp với độ co vải. Nếu chỉ may có độ co cao hơn độ co của vải thì đường may có thể bị nhăn khi tiếp xúc với nước và nhiệt.

– Độ đàn hồi và giãn dài của chỉ: Cả hai tính chất đều quan trong vì nó đánh giá độ giãn của đường may

+ Độ đàn hồi: là lượng mà chỉ sẽ hồi phục lại tới chiều dài ban đầu sau khi được kéo giãn ra một lượng nhất định. Độ đàn hồi đặc biệt quan trọng trong vải dệt kim co giãn do chỉ cần có độ đàn hồi lẫn ổn định cao. Độ đàn hồi của chỉ kém sẽ dẫn đến các mũi may lỏng và làm cho đường may nhăn hoạc có độ che phủ không cao. Chỉ không ổn định có thể giãn dài và hồi phục quá nhiều tạo ra đường may nhăn tương tự về nhăn đường may của độ co.

+ Độ giãn dài: là lượng mà chỉ có thể giãn ra cho tới khi nó đạt tới điểm đứtchung chỉ may cần có đầy đủ mọi tính chất đàm bảo tạo ra đừơng may có độ bền, độ ổn định, độ đều, độ co giãn đàn hồi và độ ổn định cả về kích thước và màu sắc phù hợp với vải và tính thẩm mỹ trong qua trình may, sau khi may và trong suốt quá trình sử dụng.

4. Một số loại chỉ may thông dụng

4.1.Chỉ bông

– Đây là loại chỉ đa năng, làm từ 100% xơ thiên nhiên (xơ bông) chải kỹ, chất lượng cao, sử dụng được cho máy có tốc độ cao.

– Trong dung dịch kiềm: Bị trương nở trong kiềm vì thế trong khi nhuộm các phân tử nhuộm dễ dàng lọt qua các xơ làm cho quá trình nhuộm trở nên dễ dàng hơn, tăng độ bóng cho chỉ. Đồng thời cũng tăng độ bền cho chỉ.

– Cho chỉ đi qua ngọn lửa với tốc độ cao để giảm xù lông.

– Chỉ được gia công với sáp hoặc chất hóa học khác để tăng độ bóng. Việc làm này làm tăng độ bóng, bảo vệ cho chỉ nhưng lớp phủ ngoài này dễ bị trầy xước và có thể bị mắc vào trong kim, máy.

-Kích thước của chỉ cotton có thể được thể hiện là Tex40 hay là T-40.

-Đặc trưng của chỉ cotton

+Mềm mại, ít ma sát, tiết diện tròn

+Độ bền không quá cao, có xu hướng co lại khi giặt, hấp, nhuộm. Chỉ bông không chịu được chế dộ kéo giãn liên tục.

+Khả năng may xuất sắc vì các xơ bông không bị ảnh hưởng nhiều bởi nhiệt sinh ra dokim xuyên qua vải trong quá trình may.

+Chỉ bông được xử lý kiềm bóng có khả năng may tốt, bóng đẹp nhưng vẫn hơi bị co khi nhúng ướt.

+Ngoại quan đẹp nhưng ít co giãn nên không dùng cho vải dệt kim.

+Yêu cầu cao về các tính chất xử lý bề mặt như độ đều, độ bóng, ma sát,…

4.2.Chỉ Polyeste

-Được làm từ xơ polyeste- là xơ nhân tạo được sản xuất bằng cách cho nhựa polymer đi qua những lỗ nhỏ dưới áp suất cao và làm đông đặc dưới dạng filament.Đây là một trong các loại chỉ tốt nhất, bền nhất, đa năng nhất nhờ độ bền cao, độ bền màu, độ bền hóa chất với giá thành rẻ.

-Kích thước của chỉ polyeste được thể hiện là Tex25.

-Đặc trưng của chỉ Polyeste:

+Bền đứt: được sử dụng cho máy có công suất cao.

+Độ bền và ổn định kích thước tốt, mềm, bóng, mượt hơn chỉ bông.

+Chịu bền mài mòn ở mức độ cao, bền màu cao, bền mối mọt, bền chống mục, hóa chất và kháng nấm mốc.

+Khả năng chống nhăn, co giãn, phục hồi tốt hơn bông.

+Bị ảnh hưởng bởi nhiệt dộn cao khi may tốc dộ cao, các lớp vải thô, dày.

+ Giá thành rẻ

+Cấu trúc, chủng loại phong phú: chỉ xe đơn, xe kép, chỉ bọc lõi,…

4.3.Chỉ Rayon

-Được tạo ra bằng cách cho cellulose acetate qua các lỗ nhỏ dưỡi áp suất cao sau đó làm đông đặc dưới dạng filament.

-Kích thước của chỉ Rayon được thể hiện Tex25.

-Đặc trưng của chỉ Rayon:

+Ngoại quan bóng đẹp, mềm mại

+Độ bền nhiệt cao.

+Độ bền thấp, đặc biệt giảm bền, giảm modun đàn hồi trong môi trường nước.Độ bền thấp hơn Polyeste.

+ Không co giãn, không phai màu sau khi giặt.

4.4.Chỉ tơ tằm

-Chỉ làm từ tơ tự nhiên bền, bóng, đẹp, mềm mại, sang trọng. Thường sử dụng cho khâu

tay, khâu lược và may đo mặt hàng sang trọng, cao cấp. Chỉ tốt nhất may vải len,lụa tơ tằm.

-Chỉ rất đàn hồi.

-Bền, mềm mại, bóng đẹp, có thể kéo giãn trong khoảng thời gian dài.

-Chỉ trung bình để may, chỉ mảnh để may vải len chải kỹ và lụa tơ tằm. Chỉ nặng hơn dùng để may rua trang trí, khuyết áo …

4.5.Chỉ PA

-Chỉ số độ bền và độ nhỏ cao.

-Độ bền mài mòn tốt nhưng độ bền màu ánh sáng lại không cao dễ bị lão hóa dưới ánh nắng.

-Tính chất giãn không thuận lợi.

-Tính năng đặc biệt là khả năng chống cháy, chống cắt.

4.6.Chỉ bọc lõi

-Độ bền tuyệt hảo.

-Độ bền mài mòn của các tơ PES cho phép tạo ra đường may vững chắc và bền chặt.

-Khả năng cách nhiệt cao của lớp xơ bông vào ngoài giúp đường may chịu được nhiệt độ, khả năng phục hồi đàn tính xuất sắc mà không bị đứt chỉ.

– Chất bôi trơn được giữ lại trên lớp phủ bông bao ngoài cung cấp khả năng làm mát cao hơn tránh chỉ bị cháy tại mắt kim.

5. Xử lý hoàn tất chỉ may.

5.1.Cân bằng xoắn

– Chỉ may cói độ xe săn cao được dân cằng xoắn nhờ hấp hay định hình. Nhiệt độ thường giữ ở 100oC÷105oC. Thời gian hấp thuộc mức độxe săn sợi xe. Xử lý nhiệt đem lại sự ổn định và cân bằng xoắn và các tính chất co giãn của chỉ may, tính xoắn kiến.Chỉ PES và PA cần nồi hấp ở áp suất cao trong khi chỉ bông chỉ cần áp suất thấp.

5.2.Nhuộm

Chỉ may yêu cầu có độ bền màu cao và độ nhuộm màu chính xác cao. Chỉ cần bền màu với ánh sáng,giặt, là, hấp, mồ hôi. Với các loại chỉ khác nhau thì quá trình nhuộm cũng có những thay đổi nhất định.

-Tiền xử lý: Nhằm làm sạch tất cả các chất bẩn, tính chất bám trên chỉ may nhờ quá trình nấu, giặt trong môi trường kiềm với các chất giặt thông thường. Nếu nhuộm các màu tươi sáng cần phải tẩy trắng bằng các hóa chất tấy như H2O2,…

-Tiền định hình: Định hình trước khi nhuộm có tác dụng chống nhăn, ổn định kích thước và ngăn chống vón kết.

– Đốt lông: Làm cho các xơ trôi nổi gắn vào thân xơ.

-Có thể nhuộm chỉ bông bằng thuốc nhuộm trực tiếp, thuốc nhuộm hoàn nguyên VAT hay hoạt tính (do chất lượng màu nhuộm, màu ánh sáng trong khoảng rộng, độ bền màu tốt lại tồn tại ở mọi trạng thái như bột, hồ, lỏng tan trong nước nên hiện nay thuốc nhuộm hoạt tính rất thông dụng cho chỉ may cotton). Khả năng nhuộm màu của:

– Khả năng nhuộm màu sáng trong khoảng màu rộng, là loại thuốc nhuộm cation.

-Chất lượng lên màu cao, chất lượng nhuộm đều màu.

-Độ bền màu giặt , ánh sáng, mồ hôi tốt

-Dạng bột, hồ, lỏng hòa tan trong nước chỉ cần nhiệt độ <80( thuốc nhuộm hoạt tính cao chỉ

cần nước ấm 50oC÷60oC)

-Để tăng độ tận trích hay sử dụng các loại muối thông thường NaCl, Na2SO4).

-Để cố định màu, sử dụng kiềm NaHCO3, NaCO3, NaOH ,…

-Thường nhuôm hoạt tính hơn thuốc nhuôm VAT

+Quy trình nhuộm đơn giản

+Nhuộm ở nhiệt độ thấp

+Nhuộm ít thời gian hơn với giá thành rẻ, màu sáng tươi.

– Các thông số ảnh hưởng tới sự hấp thụ màu

+Bản chất thuốc nhuộm

+Dung tỉ

+Mật độ chất điện phân

+pH

+Nồng độ

+ Nhiệt độ thuốc nhuộm

+Bản chất các loại xơ

+Thời gian nhuộm

5.2.1. Quy trình nhuộm hoạt tính chỉ bông

– Tận trích thuốc nhuộm bói sự có mặt bể điện phân hay hấp thụ màu thuốc nhuộm. Khi nhúng chỉ cotton vào bể nhuộm, cho thêm chất điện phân giúp quá trình tận trích thuốc nhuộm.

– Thường dùng muối NaCl để trung hòa sự hấp thụ cho đến khi chỉ may cotton sẽ được thuốc nhuộm màu tận trích trên đó.

-Cố định màu: Phản ứng của các nhóm hoạt tính thuốc nhuộm với nhóm OH hay NH2 để tạo ra các liên kết hóa trị vững chắc với xơ. Giai đoạn này được kiểm soát nhờ giữ độ pH phù hợp nhờ cho thêm kiềm có tác dụng như chất giữ cố định màu.

– Giặt sạch: Sau khi kết thúc quá trình nhuộm cần giặt sạch thuốc nhuộm thừa hay thuốc nhuộm chưa được gắn cố định trên bề mặt vật liệu chỉ may cotton. Giặt sạch rất cần cho nhuộm màu đều và độ bền màu tốt. Thông thường có một loạt lần giặt nóng, giặt nguội và giặt xà phòng. Thuốc nhuộm hoạt tính dễ bị thủy phân do vậy không nên lưu trữ lâu dưới dạng lỏng. Thuốc nhuộm hoạt tính khi bị thủy phân cũng như là các chất nhuộm màu có xu hướng ở lại trên bề mặt xơ bông sau khi nhuộm mặc dù không có liên kết giữa thuốc nhuộm và xơ. Dẫn đến việc những chất màu chưa được gắn cố định trên xơ màu sẽ đi khỏi các xơ khi được giặt hay chà xát lần lượt. Nếu không giặt sạch các chất màu này trên bề mặt xơ sẽ làm giảm độ bền màu giặt và chà sát xuống rất thấp. Sợ có mặt các chất điện phân trong nước giặt làm tăng khả năng bám ăn. Màu của thuốc nhuộm bị thủy phân làm cho màu khó bị loại ra, nên không được để nước quá mặn.

Thường thì thuốc nhuộm hoạt tính ănmàu thấp một khi thuốc nhuộm hoạt tính liên kết hóa trị với xơ thì rất khó loại bỏ dẫn đến phá hủy phân tử hóa học nhờ chất oxy hóa hay quá trình oxy hóa- khử. Quá trình bắt đầu ở 50/60 và tăng đến nhiệt độ 98 và giữ 20’ sau đó giữ vật liệu trong H2O2 trước khi nhuộm.

5.2.2. Nhuộm chỉ PES với thuốc nhuộm phân tán

– Thuốc nhuộm phân tán được ứng dụng cho các chất màu hữu cơ không có các nhóm ion hóa, ít hòa tan trong nước và phù hợp nhuộm các xơ kỵ nước như xơ hóa học, tổng hợp (PES, PA,..). Điện tích âm trên bề mặt các xơ kỵ nước như PES không cách nào giảm được, do đó các thuốc nhuộm như thuốc nhuộm phân tán được sử dụng không bị ảnh hưởng bởi điện tích trên bề mặt xơ.

-Tính chất

+Thuốc nhuộm không có vòng do đó không chứa các nhóm ưa nước.

+ Thuốc nhuộm làm sẵn và không tan trong nước hoặc hòa tan rất lâu trong nước.

+ Thuốc nhuộm gồm các chất màu hữu cơ phù hợp để nhuộm các xơ kỵ nước.

+ Thuốc nhuộm phân tán sử dụng nhuộm xơ nhân tạo như acetat, xơ tổng hợp

PES đôi khi dùng để nhuộm nylon hay acrylic.

+Chất dẫn hay các chất phân tán được yêu cầu để nhuộm cùng với thuốc nhuộm phân tán.

+Các thuốc nhuộm phân tán có độ bền màu ánh sáng tốt

-Quá trình nhuộm PES với thuốc nhuộm phân tán: Quá trình này có thể coi như quá trình chuyển thuốc nhuộm từ dung môi lỏng là nước tới dung môi rắn hữu cơ là các xơ. Các chất nhuộm phân tán được cho vào nước với các chất hoạt động bề mặt để tạo ra dung dịch phân tán.Tính không hòa tan của thuốc nhuộm phân tán (——————————–)

5.3.Kéo giãn ở điều kiện nóng

– Sấy nóng chỉ may tới một nhiệt độ xác định cho trước và nhiệt độ kiểm soát trong khoảng 180oC÷200oC cùng với sức căng và độ dài có kiểm soát. Định hình nhiệt làm giảm modun đàn hồi và tăng khả năng co giãn của chỉ may. Nếu cần modun đàn hồi cao thì cần kéo giãn liên tiếp sau đó. Kéo giãn cải thiện được độ ổn định nhiệt và giảm độ co giãn chỉ may. Độ

dài chỉ cải thiện 4 – 6%. Độ bền tương đối 3÷5% được cải thiện trong khi nhuộm và không bị rối vòng chỉ may.

5.4.Bôi trơn

– Hiệu ứng bôi trơn, trượt, làm mát kim may nhờ lớp bôi trơn hiêu quả giúp chỉ mau đi qua mắt kim nhẹ nhàng, không gây vết bẩn. Chất bôi trơn cần được dẩm đêu cho phép tổ chức chỉ đều đặn từ ống chỉ. Ma sát giữa các bề mặt tiếp xúc cần giảm thiểu nhờ các chất bôi trơn. Ưu tính sử dụng các chất bôi trơn thông dụng rẻ tiền như silicme nhờ tác dụng bôi trơn tốt, đều, hiệu quả hơn sáp.

6. Sự thay đổi tính chất cơ lý của chỉ sau khi may

1. Nhuộm chỉ may cotton (có thể xơ xenlulo, len, PA, PAN )

* Tiền xử lý: nhằm làm sạch tất cả các chất bẩn, tính chất bám trên chỉ may như quá trình nấu giặt trong môi trường kiềm với các chất giặt thông thường. Nếu nhuộm các màu tươi sáng thì cần phải tẩy trắng bằng các chất tẩy như H2O2.

* Tiền định hình: Định hình trước khi nhuộm có tác dụng chống nhăn, ổn định kích thước và

ngăn chống vón kết (vải là chính).

* Đốt lông

* Có thể nhuộm chỉ bông bằng thuốc nhuộm trực tiếp, thuốc nhuộm hoàn nguyên VAT hay hoạt tính (do chất lượng màu nhuộm, màu ánh sáng trong khoảng rộng, độ bền màu tốt lại tồn tại ở mọi trạng thái bột, hồ, lỏng tan trong H2O nên hiện nay thuốc nhuộm hoạt tính rất thông dụng cho chỉ may (cttm). Tính phổ biến của thuốc nhuộm hoạt tính active dye:

+ Khái niệm nhuộm màu sáng trong trong khoảng màu rộng, ánh sáng, là loại thuốc nhuộm cation (+).

+ Chất lượng lên màu cao; chất lượng nhuộm đều màu cao;

+ Độ bền màu giặt, ánh sáng, mồ hôi, chà nát tốt (4÷5)

+ Dạng bột, hồ, lỏng hòa tan trong nước chỉ cần < 80oC (thuốc nhuộm hoạt tính cao chỉ cần nước ấm 50oC÷60oC)

+ Độ tăng độ tận trích (exhaustion of the bath) hay sử dụng các loại mối thông

thường Nacl, Na2SO4.

+ Để cố định mẫu sử dụng kiềm NaHCO3, NaCO3, NaOH, Na2SiO3, Na3PO4,Natri sunphat Na2SiO3, là kiềm mạnh thường sử dụng cho nhuộm mà sâu (deep colour).

• Thường nhuộm hoạt tính lớn hơn thuốm nhuộm VAT ở:

+ Quá trình nhuộm cần giảm (1 giai đoạn nhuộm)

+ Nhuộm ở nhiệt độ thấp (<100oC) + Nhuộm ít thời gian hơn.

* Quy tác nhuộm hoạt tính chỉ bông:

+ Tận trích thuốc nhuộm với sự có mặt bể điện phân hay sự hấp thụ mẫu thuốc nhuộm (Dye absoeption); khi nhúng chỉ cotton vào bể thuốc nhuộm, thêm chất điện phân giúp quá trình tận trình thuốc nhuộm (exhaustion ò the dyes), Thường dùng muối NaCl để trung hòa sự hấp thụ → lúc đó chỉ may cotton sẽ được thuốc nhuộm mẫu tận trích trên đó (mẫu sẽ được tận trích trên xơ bông) (bể trung tính pH= 7 )

+ Cố định màu (fixation): phản ứng của các nhóm hoạt tính thuốc nhuộm với nhóm OH (bông) hay NH2 (len) để tạo ra các liên kết hóa trị vững chắc (bền vững) vớ xơ. Giai đoạn quan trọng này được kiểm soát nhờ giữ độ PH (kiềm) phù hợp nhờ cho thêm Kiềm có tác dụng như chất giữ cố định màu (dye – fixing agent).

• D-SO2-CH2-CH2-CSO3Na + CH-Ce l ↔ D-SO2-CH2-CH2-O-Cell + NaHSO3. (Dye part – chiomogen- color producing part), (PH 10-12.5)

• D-SO2-CH2-CH2-OSO3Na + CH-Wool ↔ D-SO2-CH2-CH2-O-Wool + NaHSO3. (pH 10÷12,5)

+ GIặt sạch (wash – off): sau khi kết thúc quá trình nhuộm cần giặt sạch muối điều hướng, thuốc nhuộm thừa hay thuốc nhuộm chưa được gắn cố định (extra and unfixect dyes) trên bề mặt vật liệu nhỏ may cotton. Giặt sạch rất cần cho nhuộm màu đều (level dycing)và độ bền màu tốt. Thông thường có một loạt lần giặt nóng, giặt nguội và giặt xà phòng. Thuốc nhuộm hoạt tính dễ bị thủy phân do vậy không nên lưu trữ lâu dưới dạng lỏng. Thuốc nhuộm hoạt tính khi bị thủy hân cũng là các chất được nhuộm màu có xu hướng ở lại trên bề mặt xơ bông sau khi nhuộm mặc dù không có liên kết giữa thuốc nhuộm và xơ (very low substantirity đối với xơ) → những chất này chưa được gắn cố định trên xơ này (unfixed eyes) sẽ đi khỏi các xơ khi được giặt hay chà xát lần lượt. Nếu không giặt sạch các chất này trên bề mặt xơ sẽ làm giảm độ bền màu giặt và chà xát xuống rất thấp. Sự có mặt các chất điện phân trong nước giặt làm tăng khả năng bám ăn màu của thuốc nhuộm là thủy phân làm cho màu khó bị loại ra, do đó nước quá mặn cần được loại trừ ngay cả khi nước được conditioned. Thường thuốc nhuộm hoạt tính ăn màu thấp (low affining ò reactive eyes), một khi thuốc nhuộm hoạt tính đã kiên kết trước với xơ thì rất khó loại bỏ → phá hủy phân tử hóa học nhờ chất oxi hóa hay quá trình oxi hóa khử (oxidizer or reduction processes): quá trình bắt đầu ở 50oC÷60oC → tăng nhiệt độ tới 98oC và giữ 20 phút, sau đó rũ vật liệu trong H2O2 (huydrogen peroxidi) trước khi nhuộm.

+Các thông số ảnh hưởng tới hấp thụ màu: – Bản chất thuốc nhuộm

(Muối 1C÷15 g/l với màu nhạt) + Dung tỷ (Liquor Ratio)

(Muối 2C÷30 g/l cho màu trung bình và đậm)+ Mật độ chất điện phân, nồng độ

+ PH

+ Loại xơ

+ Thời gian nhuộm.

1.1.Nhuộm chỉ PES với thuốc nhuộm phân tán

* Thuốc nhuộm phân tán được ứng dụng (áp dụng) cho các chất màu hữu cơ không xó các nhóm ion hóa, ít hòa tan trong nước (low water solubility) và phù hợp với các xơ kỵ nước như xơ hóa học, tổng hợp (PES, PA, …)

* Điện tích âm trên các xơ kỵ nước như PES không có cách nào giảm được do đó các thuốc nhuộm không giống như thuốc nhuộm phân tán được sử dụng khong bị ảnh hưởng bởi điện tích bề mặt xơ.

* Lịch sử: 1922 Green and Saunilers làm ra 1 loại tổ hợp màu azo trong đó có chứa nhóm hòa tan (ví dụ nhóm metyl sulphate – CH2-SO3H-) có thể gắn vào nhóm amino. Trong bể nhuộm chúng bị thủy phân chậm và sản xuất ra hợp chất azo and formal dehyde be sulphate. Tổ hợp azo tự do này có khả năng nhuộm các xơ axetat. Thuốc nhuộm được đặt lên “ionamine” nhưng nó không cho kết quả mong muốn. Sau đó vào năm 1924, E lis and Baddihy tạo ra sulphi Riciniler acid (SRA) để nhuộm các xơ axetat. Thuốc nhuộm SRA này được sử dụng như chất phân tán. Muộn hơn nhưng ta thấy SRA có khả năng nhuộm Nylong, PES, Acrylic v.v… 1953 thì thuốc nhuộm này được đặt tên “ thuốc nhuộm phân tán“

* Tính chất :

• Thuốc nhuộm không có ion → không chưa các nhóm ion

• Thuốc nhuộm làm sẵn và không hòa tan trong H2O hoặc tan rất lâu trong H2O

• Thuốc nhuộm gồm các chất màu hữu cơ phù hợp để nhuộm các xơ lụy nước

• Thuốc nhuộm phân tán sử dụng nhuộm xơ nhân tạo như axetat và xơ tổng hợp như PES, đôi khi được sử dụng để nhuộm nylong và acrylic.

• Chất dẫn hay các chất phân tán có độ bền màu ánh sáng tốt với cấp độ 4-5.

* Phân loại thuốc nhuộm phân tán:

• Thuốc nhuộm Nitro

• Thuốc nhuộm Amino ketone

• Thuốc nhuộm anthraquinonoid

• Thuốc nhuộm Mono – Azo

• Thuốc nhuộm Di – Azo

* Các phương pháp nhuộm phân tán:

+ Phương pháp Normal: Nhuộm thông thường ở nhiệt độ 80oC÷100oC

+ Phương pháp Nomal with Carrier: 80oC÷100oC cùng với các chất phân tán

+ Phương pháp High temperature: 105oC÷140oC

+ Phương pháp Thermasol dycing method: 180oC÷220oC nhuộm liên tục

+ Phương pháp Pad Roll: Nhuộm bán liên tục

+ Phương pháp Pad steam: Nhuộm liên tục trong hơi nước bão hòa.

• Nhuộm PES với thuốc nhuộm phân tán có thể coi như quá trình chuyển thuốc nhuộm từ dung môi lỏng H2O tới dung môi rắn hữu cơ (xơ). Các chất nhuộm phân tán được cho vào nước với các tác nhân, các chất hoạt động bề mặt (surface active agent) để tạo ra các dung dịch phân tán. Tính không hòa tan của thuốc nhuộm phân tán giúp chúng ra khỏi Dye liquor do chúng mạnh hơn đối với xơ hữu cơ (có ý nghĩa lớn hơn) so với dung dịch nhuộm vô cơ (inorganic dye liquor). Sự ra nhiệt cho Dye liquor tăng năng lượng của các phân tử thuốc nhuộm và đẩy nhanh quá trình nhuộm các xơ dệt. Ra nhiệt bể nhuộm làm các xơ trương nở đến 1 mức nhất định và giúp cho thuốc nhuộm được vào hệ thống polyme của xơ. Các phân tử nhuộm chiếm chỗtrong các vòng vô định chính của xơ. Sau khi chiếm chỗ giữa các polime xơ (hệ thống polime của xơ) thì các phân tử màu được giữ bởi các liên kết hydro và Van Der Waals luôn nhuộm được diễn ra dồng thời trong các bước sau.

* Khuếch tán thuốc nhuộm ở trạng thái rắn trong H2O nhờ phá hủy thành các phân tử. Sự khuếch tán này thuộc độ phân tán và độ hòa tan của thuốc nhuộm và được trợ giúp bởi sự có mặt của các chất phân tán + tăng nhiệt độ.

* Sự hấp thụ chất nhuộm hòa tan từ dung dịch lên bề mặt xơ. Sự hấp thụ thuốc nhuộm của bề mặt xơ bị chia li bởi độ hòa tan của thuốc nhuộm trong bề mặt nhuộm và trong xơ

* Khuếch tán thuốc nhuộm đã được hấp thụ từ bề mặt xơ vào trong vật chất xơ đến tận tâm. Ở điều kiện thông thường, tốc độ hấp thụ (adsorption rate) luôn lớn hơn tốc độ khuếch tán (diffusion rate). Đây là bước điều chỉnh chủ đạo quá trình nhuộm phân tán.

* Khi đạt được cân bằng nhuộm, các sự cân bằng sau đây cũng sẽ được xác lập:

* Thuốc nhuộm được phân tán trong bể nhuộm

* Thuốc nhuộm được hòa tan trong bể nhuộm

* Thuốc nhuộm

* Thuốc nhuộm được hấp thụ trên bề mặt xơ

* Thuốc nhuộm được giữ hấp thụ trong xơ

* Thuốc nhuộm khuếch tán trong xơ

* Ảnh hưởng của các điều kiện nhuộm đến nhuộm phân tán :

* Nhiệt độ đóng vai trò quan trọng đến làm xơ trương nở cần nhiệt độ > 100oC nếu nhuộm hoán tất. Trong t-rường hợp dùng phương pháp nhuộm NC (có chất phân tán), sự trương nở này của xơ xảy ra ở 85oC÷90oC. Nếu giữ nhiệt độ này lâu hơn, màu sẽ thăng hoa (có thể xảy ra bay màu thuốc nhuộm, độ bền vải giảm đi).

* PH: Nhuộm ohaan tán cần bể nhuộm axit và PH= 4,5÷5,5. Để giữ độ PH này thông thường sử dụng axit axetat. Với độ PH này thì nhộm tận trích là thỏa đáng. Trong quá trình lên màu, phải giữ được độ PH nếu không độ bền màu sẽ thấp đi và màu sẽ không ổn định.

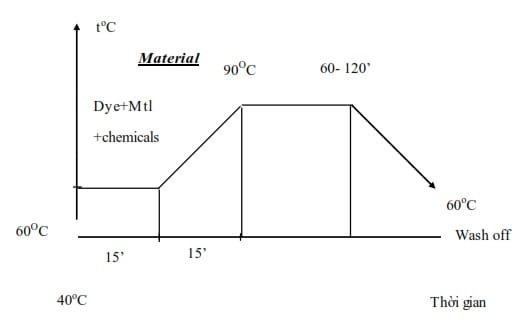

* Phương pháp NC (Carrier Dyeing Melhool)

• Đầu tiên bột hồ thuốc nhuộm vàchất phân tán được chuẩn bị và sau đó thêm nước vào

• Bể nhuộm giữ ở 60oC, các chất hóa học và materid được cho vào bể nhuộm

(thuốc nhuộm, chất phân tán, hóa chất, vật liệu). Giữ 15’ không tăng nhiệt độ.

• Kiểm soát PH nhờ axit axetic ở 4,5÷5,0

• Tăng từ 60oC÷90oC trong 15’ và giữ ở 90oC trong vòng 60’

• Sau đó giảm nhiệt độ xuống 60oC, nếu cần thì tiến hành resist and reduetion cleaning. Reduetion cleaning chỉ được tiến hành nhằm cải thiện độ bền màu nhuộm.

• Giữ vải, nguyên liệu lần nữa thật sạch ngay sau khi reduetion cleaning và sau

đó sấy khô.

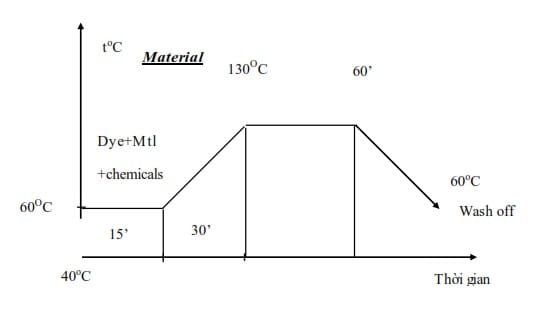

* Phương pháp nhuộm hoàn tất (130oC)

* Trước tiên chuẩn bị bột hồ mẫu thuốc nhuộm và chất phân tán, cho nước vào.

* Kiểm soát độ PH nhờ axit axetic

* Giữ điều kiện này 15’ ở 60oC

* Sau đó tăng nhiệt lên 130oC trong khoảng 30’. Giữ bể nhuộm ở 130oC trong 60’. Trong thời gian này thuốc nhuộm được khuếch tán trong bể nhuộm, được xơ hấp thụ và do đó đạt được sắc màu yêu cầu

* Nguyên liệ được rũ nóng và tiến hành Reduction cleaning nếu yêu cầu (để tăng độ bền màu khi giặt)

* Nguyên liệu sau đó được rũ lại và sấy